【 微信掃碼咨詢 】

【 微信掃碼咨詢 】

1、自動機械分類

根據自動機械用途的區別,可以將自動機械分為以下幾種典型的類型

(1)自動化加工設備

機械加工是一個傳統的制造行業,在制造業中占有非常重要的地位,無論是機器設備還是小的金屬零件、部件等,都離不開機械加工和機械加工設備,因此它屬于基礎性的生產裝備。最常用的機械加工設備包括各種機床、沖壓設備、焊接設備、塑料加工設備、鑄造設備等,上述設備都可以實現全自動化或部分自動化。

(2)自動化裝配設備

裝配是相當多產品整個制造過程的核心環節,例如家用電子、電器產品的制造過程中,主要的前工序為零件加工(機械加工、沖壓、注塑、壓鑄等)、零件表面處理(清洗、干燥、電鍍、噴涂等),最后進入后工序裝配階段,裝配自動化是制造自動化的核心內容。

(3)自動化檢測設備

在許多產品的裝配工序中或裝配工序后,需要對各種工藝參數進行檢測和控制,這些檢測通常都是由機器自動完成的,最常見的檢測參數或對象主要為:

尺寸檢測,重量檢測,體積檢測,力檢測,溫度檢測,時間檢測

壓力檢測,電氣參數檢測,零件(產品)的計數,零件(產品)分類與剔除

(4)自動化包裝設備

包裝通常是各種產品生產過程中的最后環節,因此,包裝是一個通用性非常強的工序。在工程上,包裝不僅僅指將產品用包裝盒、包裝袋或包裝箱裝起來,還有大量的相關工序,已經形成了一個相當大的自動化包裝設備產業。

根據自動機械結構上的區別,可以將它們主要分為以下類型:

自動化專機:自動化專機是指單臺的自動化設備,它所完成的功能是有限的,如只完成某一個工序或少數幾個工序,最后的產品一般是零件或部件。在自動化專機中,根據設備功能的區別又分為半自動專機、全自動專機。半自動專機:在每個工作循環中設備沒有完成全部的操作,需要人工輔助完成部分操作,例如上料或卸料操作,此類設備稱為半自動專機。全自動專機:在每個工作循環中上下料及其他操作全部由機器自動完成,工人只進行過程監控及故障停機后的檢查、故障排除等工作,此類設備稱為全自動專機。全自動專機與半自動專機的最大區別就是采用了各種各樣的自動化上下料機構。自動化專機是最基本的自動機械,復雜的自動化生產線都是由各種不同的自動化專機集成而來的。因此,熟練掌握自動化專機的結構與工作原理是學習自動機械的重要內容,只有在掌握了自動化專機設計的基礎上才有可能進行自動化生產線的設計。

2、自動機械典型結構組成

2.1自動機械的結構特征

自動化專機在結構上具有許多特征,這對于學習與掌握它是非常有幫助的,其主要特征為:

(1)結構模塊化

自動化專機最大的特點就是結構模塊化,它是由各種專用的功能模塊組合而成,例如輸送裝置、自動上料裝置、定位夾緊機構、導向部件、電機與傳動部件、各種執行機構等,很多都已經形成標準的結構模塊。這些模塊在不同的設備或生產線上具有很強的相似性,只要將所需要的各種模塊組合在一起,即可組成自動化專機的主要部分,不僅使設計制造簡單化,降低設備的制造成本,而且也為讀者學習掌握它們提供了極大的方便。

(2)部件專業化、標準化

在上述各種結構模塊中,分別有許多制造商長期專業從事其研究與生產制造,例如氣動元件、電機、導軌等導向部件、傳動部件、自動送料裝置、輸送線、分度器、鋁型材等,不僅形成了相當的規模,可以實現快速供貨,大大縮短制造周期,而且達到了相當高的質量水平,這方面尤其以日本最為出色,擁有一大批具有世界一流水平的自動機械基礎部件制造商。學習自動機械的重要內容之一就是掌握上述各種部件的選型方法、裝配及調試要領。

2.2人工裝配操作與機器自動化裝配操作過程對比

通過對各種自動化裝配設備進行分析總結,讀者將會發現機器的自動化裝配很大程度上模仿了人工裝配的方式。下面以一個最簡單的裝配工序—螺釘連接裝配為例,對比說明人工操作及機器自動化操作的過程,幫助讀者理解機器自動化裝配如何模仿人工操作過程,以及自動機械通常是由哪些結構部分組成的。

(1)人工裝配操作過程

一般人都可以很容易地理解,在人工操作的螺釘連接裝配工序中,可以把整個裝配過程分為以下幾步。

①取料過程

操作者將需要連接的兩個或多個零件、螺釘分別人工從周圍放置零件的容器中取出。

②裝配過程

將需要連接的零件及螺釘放入待裝配的位置(通常都設計有供零件定位的定位夾具),左手將工件按緊,然后右手用工具(如手動螺絲批)轉動螺釘將螺釘擰緊。在手工裝配流水線上,工人通常用右手握緊電動螺絲批或氣動螺絲批,在批頭壓緊螺釘的同時按下開關,由工具自動擰緊螺釘。

③卸料過程

將連接好的零件從定位夾具中取下,放入周圍專門的容器或位置,完成一個操作循環。在上述操作過程中,操作者依賴的是雙手、眼睛及輔助裝配工具(定位夾具、手動螺絲批、電動或氣動螺絲批)。當螺釘尺寸很小時,人工從螺釘盒中的大堆螺釘中拿取一個螺釘是非常費力的,這種情況下為了提高人工裝配的效率,可以采用一種微型螺釘自動送料器,它能夠將微小的螺釘自動排列后通過一個輸料槽送出,裝配時工人用氣動螺絲批的批頭在輸料槽的末端自動吸取一個螺釘后再裝配,這樣就使裝配更快捷、更省力,這其中就已經包含了部分自動化的功能。

(2)機器自動化裝配操作過程

機器的自動化操作實際上仍然是模仿上述過程進行的,只不過與人工裝配操作相比,在如何實現每一個步驟方面存在區別。以下是螺釘自動化連接裝配的一般過程。

①送料過程

在螺釘自動化裝配連接工序中,需要連接的工件及螺釘通常都采用自動送料裝置。由于螺釘的重量較小,能夠方便地采用一種稱為振盤的自動送料裝置(進行自動輸送,只要在振盤輸料槽出口用一根透明塑料管連接到氣批的批頭部位即可,同時在振盤的出口設置一個一次只放行一只螺釘的分料機構,每次只放行一個螺釘,這樣螺釘就會在重力作用下通過透明塑料管自動滑落到批頭部位。其他需要連接的工件如果尺寸及質量較小,例如沖壓件、五金件,通常也可以采用振盤將工件分別自動輸送到裝配定位夾具中。如果零件的重量較大難以采用振盤送料時,可以考慮采用其他送料方式(例如機械手)將工件送入裝配位置或定位夾具中。

②裝配過程

采用振盤或機械手將待連接的工件移送到定位夾具上后,定位夾具具有對工件進行準確定位的功能,必要時還設置夾緊機構對工件自動進行夾緊。

③卸料過程

完成螺釘連接的工件需要從定位夾具中卸下,以便進行下一個工作循環,在人工裝配操作中通過人工直接將完成裝配的工件取出放入附件的中轉箱中。在自動化裝配中則采用專門的卸料機構,對于重量較輕的零件一般采用簡單的氣動機構,直接將工件從裝配位置推出,工件通過傾斜的料道滑落到中轉箱中,重量較大的工件則可以通過機械手將其從定位夾具中取下,放入中轉箱中或輸送線上。

(3)人工操作與機器自動化操作的共同特征

通過上述簡單實例的比較,不難發現機器自動化裝配過程與人工裝配過程是非常相似的,它們都包括以下幾個基本步驟:

上料 → 定位 → 裝配 → 卸料

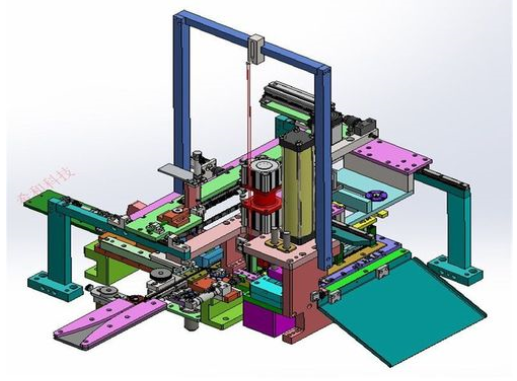

2.3自動機械的結構組成

在學習自動機械的具體結構模塊之前,首先要對自動機械的整體結構框架有一個基本的認識,然后再熟悉局部的結構模塊,在熟悉結構模塊設計的基礎上再進一步熟悉整機的集成方法。通過前面螺釘自動化裝配的實例分析,可以基本了解自動機械的整體結構框架,用于其他工序操作的自動機械與自動化裝配機械類似,通常都是由以下基本的結構模塊根據需要搭配組合而成的:

工件的自動輸送及自動上下料機構

輔助機構(定位、夾緊、分隔、換向等)

執行機構(各種裝配、加工、檢測等執行機構)

驅動及傳動系統

傳感器與控制系統

(1)工件的輸送及自動上下料系統

工件或產品的移送處理是自動化裝配的第一個環節,包括自動輸送、自動上料、自動卸料動作,替代人工裝配場合的搬運及人工上下料動作,該部分是自動化專機或生產線不可缺少的基本部分,也是自動機械設計的基本內容。其中自動輸送通常應用在生產線上,實現各專機之間物料的自動傳送。

①輸送系統

輸送系統包括小型的輸送裝置及大型的輸送線,其中小型的輸送裝置一般用于自動化專機,大型的輸送線則用于自動化生產線,在人工裝配流水線上也大量應用了各種輸送系統。沒有輸送線,自動化生產線也就無法實現。根據結構類型的區別,最基本的輸送線有:皮帶輸送線、鏈條輸送線、滾筒輸送線等;根據輸送線運行方式的區別,輸送線可以按連續輸送、斷續輸送、定速輸送、變速輸送等不同的方式運行。②自動上下料系統自動上下料系統是指自動化專機在工序操作前與工序操作后專門用于自動上料、自動卸料的機構。在自動化專機上,要完成整個工序動作,首先必須將工件移送到操作位置或定位夾具上,待工序操作完成后,還需要將完成工序操作后的工件或產品卸下來,準備進行下一個工作循環。

(2)輔助機構

在各種自動化加工、裝配、檢測、包裝等工序的操作過程中,除自動上下料機構外,還經常需要以下機構或裝置:

①定位夾具

工件必須位于確定的位置,這樣對工件的工序操作才能實現需要的精度,因此需要專用的定位夾具。

②夾緊機構

在加工或裝配過程中工件會受到各種操作附加力的作用,為了使工件的狀態保持固定,需要對工件進行可靠的夾緊,因此需要各種自動夾緊機構。

③換向機構

工件必須處于確定的姿態方向,該姿態方向經常需要在自動化生產線上的不同專機之間進行改變,因此需要設計專門的換向機構在工序操作之前改變工件的姿態方向。

④分料機構

機械手在抓取工件時必須為機械手末端的氣動手指留出足夠的空間,以方便機械手的抓取動作,如果工件(例如矩形工件)在輸送線上連續緊密排列,機械手可能因為沒有足夠的空間而無法抓取,因此需要將連續排列的工件逐件分隔開來。又例如前面所述的螺釘自動化裝配機構中,每次只能放行一個螺釘,因此需要采用實現上述分隔功能的各種分料機構。上述機構分別完成工件的定位、夾緊、換向、分隔等輔助操作,由于這些機構一般不屬于自動機械的核心機構,所以通常將其統稱為輔助機構。

(3)執行機構

任何自動機械都是為完成特定的加工、裝配、檢測等生產工序而設計的,機器的核心功能也就是按具體的工藝參數完成上述生產工序。通常將完成機器上述核心功能的機構統稱為執行機構,它們通常是自動機械的核心部分。例如自動機床上的刀具、自動焊接設備上的焊槍、螺釘自動裝配設備中的氣動螺絲批、自動灌裝設備中的灌裝閥、自動鉚接設備中的鉚接刀具、自動涂膠設備中的膠槍等,都屬于機器的執行機構。顯然,熟悉并熟練掌握上述執行機構的選型方法也是熟練從事自動機械設計的重要內容。這些執行機構都用于特定的工藝場合,掌握這些執行機構的選型方法離不開對相關工藝知識的了解,因此,自動機械是自動結構與工藝技術的高度集成,從事自動機械設計的人員既要熟悉各種自動機構,同時還要在制造工藝方面具有豐富的經驗。自動機械形式多樣,但因為這種原因只能根據有限的實例去分析它的設計方法,因此本教材中的工序操作泛指各種加工、裝配、檢測、包裝、標示等工序內容,而工件則泛指各種零件、部件、半成品、成品等操作對象。

(4)驅動及傳動部件

①驅動部件

任何自動機械最終都需要通過一定機構的運動來完成要求的功能,不管是自動上下料機構還是執行機構,都需要驅動部件并消耗能量。自動機械最基本的驅動部件主要為:

由壓縮空氣驅動的氣動執行元件(氣缸、氣動馬達、氣動手指、真空吸盤等)

由液壓系統驅動的液壓缸

各種執行電機(普通感應電機、步進電機、變頻電機、伺服電機、直線電機等)在自動機械中,氣動執行元件是最簡單的驅動方式,由于它具有成本低廉、使用維護簡單等特點,在自動機械中得到了大量的應用。在電子制造、輕工、食品、飲料、醫藥、電器、儀表、五金等制造行業中,主要采用氣動驅動方式。

液壓系統主要用于需要輸出力較大、工作平穩的行業,如建筑機械、礦山設備、鑄造設備、注塑機、機床等行業。除氣動元件外,電機也是重要的驅動部件,大量應用于各種行業。在自動機械中,廣泛應用于如輸送線、間隙回轉分度器、連續回轉工作臺、電動缸、各種精密調整機構、伺服驅動機械手、精密X-Y工作臺、機器人、數控機床的進給系統等場合。

②傳動部件

氣缸、液壓缸可以直接驅動負載進行直線運動或擺動,但在電機驅動的場合則一般都需要相應的傳動系統來實現電機扭矩的傳遞。自動機械中除采用傳統的齒輪傳動外,大量采用同步帶傳動和鏈傳動,尤其因為同步帶傳動與鏈條傳動具有價格低廉、采購方便、裝配調整方便、互換性強等眾多優勢,目前已經是各種自動機械中普遍采用的傳動結構,如輸送系統、提升裝置、機器人、機械手等。

(5)控制系統

根據設備的控制原理,目前自動機械的控制系統主要有以下類型:

①純機械式控制系統

在大量采用氣動元件的自動機械中,在少數情況下控制氣缸換向的各種方向控制閥全部采用氣動控制閥,這就是純氣動控制系統。還有一些場合各種機構的運動是通過純機械的方式來控制的,例如凸輪機構,這些都屬于純機械式控制系統。

②電氣控制系統

電氣控制系統是指控制氣缸運動方向的電磁換向閥由繼電器或PLC來控制,在今天的制造業中,PLC已經成為各種自動化專機及自動化生產線最基本的控制系統,結合各種傳感器,通過PLC控制器使各種機構的動作按特定的工藝要求及動作流程進行循環工作。電氣控制系統與機械結構系統是自動機械設計及制造過程中兩個密切相關的部分,需要連接成一個有機的系統。在電氣控制系統中,除控制元件外,還需要配套使用各種開關及傳感器。在自動機械的許多位置都需要對工件的有無、工件的類別、執行機構的位置與狀態等進行檢測確認,這些檢測確認信號都是控制系統向相關的執行機構發出操作指令的條件,當傳感器確認上述條件不具備時,機構就不會進行下一步的動作。

網站二維碼

網站二維碼

微信二維碼

微信二維碼

網站地圖 蘇州通諾爾智能科技有限公司 版權所有 2008-2021 蘇ICP備2021049911號